Synchronmaschine

Eine Synchronmaschine ist eine rotierende elektrische Maschine, in der der Rotor (auch: Läufer) synchron mit dem Drehfeld des Stators (auch: Ständer) läuft.[1] Synchronmaschinen werden häufig als Drehstrommaschinen, also als Drehstrom-Synchronmaschinen, ausgeführt. Die Synchronmaschine trägt ihren Namen wegen der Betriebseigenschaft, dass ihr Rotor exakt mit dem durch die Netzfrequenz vorgegebenen Drehfeld synchron umläuft. Das unterscheidet Synchronmaschinen von Asynchronmaschinen, deren Rotor dem Drehfeld im Motorbetrieb nach- und im Generatorbetrieb voreilt. Ein weiteres Unterscheidungsmerkmal ist, dass im Gegensatz zu Asynchronmaschinen für den Betrieb von Synchronmaschinen ein zusätzliches Erregerfeld benötigt wird.[2]

Vom Prinzip her kann jede Synchronmaschine als elektrischer Motor und elektrischer Generator betrieben werden.

Synchrongeneratoren dienen in der Energiewirtschaft in einem weiten Leistungsbereich der Bereitstellung von elektrischer Energie. Sie liefern gleichzeitig Wirkleistung und Blindleistung (im Allgemeinen von induktiv cos phi 0,8 bis kapazitiv cos phi 0,9 bzw. als sogenannter Phasenschieber, der ausschließlich Blindleistung liefert) und folgen den Anforderungen der Übertragungsnetzbetreiber an das Stromnetz. Das Blindleistungsverhalten wird durch den Erregerstrom beeinflusst.[3] Durch den Synchronisiervorgang wird der Synchrongenerator ans Netz geschaltet. Im Generatorbetrieb läuft die Maschine allgemein mit relativ konstanter Drehzahl, abhängig von der Netzfrequenz.

Synchronmotoren finden vielseitigen Einsatz als Antriebsmaschinen in der Industrie, zum Beispiel als Antriebe für Schiffe und Züge oder für Pumpen und Verdichter. Synchronmotoren müssen im Gegensatz zu Generatoren oft in ihrer Drehzahl variabel sein. Um einen Synchronmotor stufenlos in der Drehzahl regeln zu können, wird Leistungselektronik wie z. B. ein Frequenzumrichter verwendet.[4] Ein Drehgeber (Strichgeber, Resolver) erfasst im Betrieb ständig die Läuferstellungsänderung. Daraus ermittelt die Steuerungselektronik die tatsächliche Drehzahl. Bei Belastung läuft der Läufer des Synchronmotors dem Drehfeld im lastabhängigen Polradwinkel hinterher. Im Generatorbetrieb ist der Polradwinkel positiv in Drehrichtung, eilt also vor.

Geschichte

[Bearbeiten | Quelltext bearbeiten]Als Vorläufer der dreiphasigen Synchronmaschine kam ab Mitte des 19. Jahrhunderts der einphasige Wechselstromgenerator zur Versorgung von Beleuchtungsanlagen zum Einsatz. 1887 entwickelten Friedrich August Haselwander und 1888 der US-Amerikaner Charles Schenk Bradley unabhängig voneinander den dreiphasigen Synchrongenerator. Bei den Entwicklungen bildeten sich die Bauformen der Schenkelpol- und Vollpolmaschine aus. Ein Mitgründer der Brown, Boveri AG, Charles E. L. Brown, gilt als Erfinder des Walzenläufers, mit in Nuten am Umfang verteilter Erregerwicklung.

Die Weiterentwicklung der Synchronmaschine hing stark mit dem Ausbau der elektrischen Energieversorgung im Rahmen der Elektrifizierung und dem Bedarf von immer leistungsstärkeren Generatoren zusammen. Zuerst entstanden Einzelpol- beziehungsweise Schenkelpolmaschinen, da diese geeignet waren, mit den langsamlaufenden Kolbendampfmaschinen als Antriebsmaschine Elektrizität zu erzeugen. Als die Dampfturbinen die Kolbendampfmaschinen ersetzten, kamen die schnelllaufenden walzenförmigen Vollpolläufer zum Einsatz.

Der Synchronmaschine kommt eine große Bedeutung bei der Stromerzeugung zu. In Großkraftwerken, wie Kohle- oder Kernkraftwerken und in Gasturbinenkraftwerken aller Größen, kommen fast ausschließlich Synchrongeneratoren zum Einsatz.

Unabhängig davon wurden in der Industrie schon immer Synchronmaschinen eingesetzt, wenn eine konstante Antriebsdrehzahl oder Phasenschieberbetrieb benötigt wurde.[5][6]

Arten von Synchronmaschinen

[Bearbeiten | Quelltext bearbeiten]Man unterscheidet folgende Arten von Synchronmaschinen

- Vollpolmaschinen (Turbogeneratoren) – (hohe Drehzahlen)

- Schenkelpolmaschinen – (niedrige bis mittlere Drehzahlen)

- Klauenpolmaschinen – (hohe Drehzahlen bei geringerer Leistungen)

- Synchronmotoren (niedrige bis hohe Drehzahlen)

Ausführungen

[Bearbeiten | Quelltext bearbeiten]Synchronmaschinen werden je nach Anwendung als Außen- oder Innenpolmaschinen gefertigt. Beide Maschinentypen haben gemeinsam, dass sie wie alle Drehstrommaschinen über einen Läufer und einen Ständer verfügen. In jedem Fall wird eine Erregereinrichtung für den Betrieb der Maschinen benötigt.

Innenpolmaschine

[Bearbeiten | Quelltext bearbeiten]

Stator

[Bearbeiten | Quelltext bearbeiten]Der äußere feststehende Teil der Synchronmaschine ist der Stator und ist je nach Bauart entsprechend konzipiert. So besteht er z. B. bei Turbogeneratoren aus dem Ständergehäuse, dem Blechpaket mit der eingelegten Ständerwicklung (mit verdrillten Kupferteilleitern, den Roebelstäben).

Rotor

[Bearbeiten | Quelltext bearbeiten]Weitere Bezeichnungen für den Rotor sind Läufer, Polrad und seltener Induktor. Je nach Anwendung findet man bei Innenpolmaschinen Schenkelpol-Rotoren z. B. in Wasserkraftwerken bzw. Vollpol-Rotoren in Gas- und Dampfturbinenkraftwerken; vereinzelt bis ca. 60 MW auch Schenkelpol-Rotoren.

Der Vollpol-Rotor bei Turbogeneratoren wird auch als Walzenläufer oder Volltrommelläufer bezeichnet. Dieser ist rotationssymmetrisch aufgebaut und wird im Hinblick auf seine sehr hohen mechanischen Beanspruchungen aus einem hohen vergüteten Schmiedeteil hergestellt und unterliegt sehr hohen Qualitäts- und Prüfverfahren.

Die Kühlung des Rotors und damit verbunden des Ständerblechpakets erfolgt durch ein bzw. mehrere Lüfterräder.

Im Gegensatz besitzt der Schenkelpol-Rotor bei Schenkelpolmaschinen ausgeprägte Polschuhe und Schenkel, weswegen sie je nach Polpaarzahl einen großen Durchmesser aufweisen. Die Erregerwicklung ist auf den Schenkeln des Rotors gewickelt.

Erregung

[Bearbeiten | Quelltext bearbeiten]Es gibt grundsätzlich drei Arten von Erregersystemen für Synchronmaschinen, Permanentmagnet-Erregung für kleinere Synchronmaschinen, die statische Erregung und bürstenlose Erregung.

- Handelt es sich um eine permanentmagneterregte Synchronmaschine (PSM), trägt der Läufer Permanentmagnete zur Erregung. Die gewinnt immer mehr an Bedeutung. Die Hybridsynchronmaschine (HSM) hingegen vereint die Wirkung der elektromagnetischen Reluktanz und der Wirkung von Permanentmagneten zur Drehmomentbildung.

- Unter statischer Erregung versteht man die Zuführung der vollständigen Erregerleistung, die aus dem Kraftwerkseigenbedarf entnommen und über den Generator Erregerschaltschrank zum Synchrongenerator zugeführt wird. In diesem Fall ist der Rotor mit zwei Schleifringen versehen. Bei wasserstoffgekühlten Synchrongeneratoren ist eine spezielle Schleifringwelle mit separatem Lager mit einer speziellen wasserstoffdichten Durchführung nötig. Die Energieübertragung an die Schleifringe erfolgt mittels sogenanntem belüftetem Bürstenapparat mit Haltern für die speziellen Kohlebürsten, die routinemäßig während der Stillstands-Inspektion, aber auch während des Betriebs einzeln ersetzt werden können.

- Die bürstenlose Erregung besteht aus einem am Generatorrotor angekuppelten Außenpol-Synchrongenerator. Der erzeugte Drehstrom (es gibt auch Ausführungen mit fünfphasigem und mehr Wechselstrom) auf seinem Rotor wird mit Hilfe eines mitdrehenden Gleichrichtersatzes (rotierende Gleichrichter, sogenannte RG-Sätze) zu einem Gleichstrom als Erregerstrom gleichgerichtet. Die Zuführung erfolgt in den axialen Bohrungen der Welle. Vorteil: servicearm und Erregerenergie wird unmittelbar von der Rotationsenergie des Generatorsatzes erzeugt. Eine geringe elektrische Energie wird dem Kraftwerkseigenbedarf entnommen, so dass alle zugehörigen Komponenten technisch einfacher und damit preiswerter ausgeführt werden können.

Dämpferwicklung (Dämpferkäfig)

[Bearbeiten | Quelltext bearbeiten]Größere Synchronmaschinen verfügen über eine Dämpferwicklung (Dämpferkäfig). Sie wirkt sich auf das Betriebsverhalten von Synchronmaschinen aus. Bei Vollpolmaschinen sitzt die Dämpferwicklung in den Nuten der Erregerwicklung oder zwischen diesen Nuten in gesonderten Dämpfernuten. Bei Schenkelpolmaschinen sitzt die Dämpferwicklung in gesonderten Dämpfernuten der Polschuhe. Die Dämpferwicklung bei Vollpolmaschinen ähnelt vom Prinzip her dem Aufbau des Kurzschlussläufers einer Asynchronmaschine.[7] Synchronmaschinen können aber in Abhängigkeit von der Bauform ohne eine Dämpferwicklung eine Eigendämpfung aufweisen, die sich ebenfalls auf den Betrieb auswirkt.

Die wichtigste Aufgabe der Dämpferwicklung von Synchronmaschinen besteht darin, mechanische Pendelmomente zu dämpfen. Pendelmomente treten auf durch Asynchronbetrieb, an die Synchronmaschine angekuppelte Maschinen mit periodischem Drehmoment (z. B. Verbrennungsmotoren als Antriebsmaschine oder Kolbenkompressoren als Arbeitsmaschine) und Laststöße. Im unsymmetrischen Betrieb (Schieflast) und im Extremfall bei Einphasenbetrieb tritt ein inverses Drehfeld auf, das ebenfalls gedämpft wird. Ungedämpft hätte das inverse Drehfeld hohe Verluste zur Folge.

Für den Generatorbetrieb ist vor allem die Dämpfung der inversen Felder von Bedeutung. Inverse Felder verursachen einen Strom in der Dämpferwicklung, dessen Frequenz doppelt so groß wie die Netzfrequenz ist. Die Dämpferwicklung wird hierbei mit geringem Widerstand ausgeführt, um die Verluste gering zu halten.

Im Motorbetrieb sind vor allem Pendelmomente zu dämpfen. Bei Belastung mit einem konstanten Lastmoment besteht unter einem konstanten Polradwinkel ein Gleichgewicht zwischen dem durch die Last abgeforderten und dem durch die Maschine zugeführten Drehmoment (siehe auch Federmodell des Polradwinkels einer Synchronmaschine). Durch plötzliche Erhöhung des Lastmomentes (Laststoß) verzögert sich wegen des Massenträgheitsmoments des Läufers seine Drehbewegung über den Polradwinkel hinaus. Das Lastmoment ist nun kleiner als das Motormoment und das verursacht wiederum durch das Massenträgheitsmoment eine Beschleunigung bis zu einem zu geringen Polradwinkel. Dieses Pendeln wiederholt sich mit immer kleiner werdender Amplitude, bis wieder ein Gleichgewicht erreicht ist. Durch die Relativbewegung zwischen Ständerdrehfeld und Läufer wird nach dem Prinzip der Asynchronmaschine ein Drehmoment erzeugt, welches den Pendelbewegungen entgegenwirkt. Ähnlich wirken ebenfalls Massivteile des Läufers wie der massive Läuferballen der Vollpolmaschine oder die massiven Polschuhe der Schenkelpolmaschine. Das heißt, eine gewisse Dämpfung kann auch ohne Dämpferwicklung stattfinden. Neben dem Dämpfen von Pendelmomenten kann die Dämpferwicklung auch zum Selbstanlauf nach dem Prinzip des Asynchronmotors mit Käfigläufer dienen.[7]

Auslegung der Wicklungen

[Bearbeiten | Quelltext bearbeiten]Die Ständer- und Erregerwicklung werden nach ihrer spezifizierten Bemessungsleistung ausgelegt. Dabei wird auch der mögliche zulässige Kurzschlußstrom berücksichtigt und die Einhaltung der technischen Vorgaben durch DIN EN IEC 60034 gewährleistet.

Daraus resultierende Kupferquerschnitte der Wicklungen zusammen mit der Dicke der Wicklungsisolierung bestimmen damit die erforderlichen Nutenquerschnitte. Die durch den Strom verursachte Wicklungserwärmung erfordert den Einsatz bestimmter Isolierstoffe, um die Grenz-Übertemperatur nicht zu überschreiten. Die Vorgabe für größere Synchronmaschinen im 50 Hz-Sektor ist die Isolierstoffklasse „F“ (155 °C) mit Ausnutzung nach „B“ (130 °C), so dass ausreichend thermische Reserve zur Verfügung steht (im 60 Hz Sektor findet man keine Einschränkung der Ausnutzung).

Außenpolmaschine

[Bearbeiten | Quelltext bearbeiten]

Es werden zwei grundsätzlich verschiedene Bauweisen von Synchronmaschinen „Außenpolmaschine“ genannt:

- Im Ständer der Außenpolmaschine befinden sich ausgeprägte Polschuhe und Schenkel, welche die Erregerwicklung tragen. Auf dem Läufer, im Fall der Außenpolmaschine ebenfalls Anker genannt, befindet sich die dreisträngige Läuferwicklung. Die Enden der Läuferwicklung sind über Schleifringe herausgeführt. Kohlebürsten nehmen im Generatorbetrieb die bereitgestellte Leistung ab, oder führen die benötigte Leistung im Motorbetrieb zu. Diese Bauform eignet sich nicht für Maschinen mit großer Bemessungsleistung, da die Ströme in Abhängigkeit von der Leistung steigen. Damit verbunden sind der Anstieg der Verluste am Schleifringapparat und die Notwendigkeit, den Schleifringapparat größer auszuführen, um die Ströme tragen zu können. Für große Leistungen kommen Innenpolmaschinen zum Einsatz.

- Bei diesen, auch Außenläufer-Maschine genannt, trägt der glockenförmige Rotor innen die erregenden Permanentmagnete. Der Stator mit meist ausgeprägten Polen trägt die dreisträngige Wicklung meist in Dreieck aber auch in Sternschaltung. Diese Bauform hat den Vorteil relativ hohen Drehmomentes und relativ geringer Drehzahlen und wird meist für Maschinen mit geringer Bemessungsleistung eingesetzt. So werden damit niedrigdrehende Modellmotoren[8], Axiallüfter, Harddisk-Antriebe, Radnaben-Motoren, Servoantriebe[9] oder auch kleine Windgeneratoren realisiert, doch man findet die Außenläufermaschine auch im zwei- bis (niedrigen)dreistelligen kW-Bereich als Antrieb von Elektroautos [1].

Kühlung

[Bearbeiten | Quelltext bearbeiten]Die Ständerwicklung und die Läuferwicklung von Synchronmaschinen erwärmen sich im Betrieb durch die auftretenden Ströme. Zu diesen sogenannten Kupferverlusten addieren sich die Eisenverluste des Ständerblechpakets, die beim Ummagnetisieren entstehen. Während die Kupferverluste von der Belastung abhängen, sind die Eisenverluste nahezu lastunabhängig.

Bei permanentmagneterregten Synchron-Maschinen erwärmen sich auch die Erregermagnete durch Wirbelströme sowie durch Wärmestrahlung. Es kommen hier meist Permanentmagnete aus dem Werkstoff Neodym-Eisen-Bor zum Einsatz, welche je nach Materialzusammensetzung ab 80 °C vorübergehend oder dauerhaft an Remanenz verlieren. Der Kühlung des Rotors kommt deshalb große Bedeutung zu. Außenläufer sind in diesem Belang den Innenläufermaschinen überlegen, doch ist da die Abführung der Abwärme vom bewickelten Stator vergleichsweise schwieriger, weshalb in der Regel Kühlluftöffnungen im Rotor vorgesehen werden.

Die Verlustwärme wird je nach Maschinenleistung und damit einhergehender Bauform durch unterschiedliche Kühlmethoden abgeführt. Es gibt offene und geschlossene, eigen- und fremdbelüftete, direkte und indirekte Kühlmethoden. Verschiedene Kühlmedien wie Luft, Wasserstoff oder Wasser können dabei zur Anwendung kommen.[5][10]

Indirekte Kühlungsarten

[Bearbeiten | Quelltext bearbeiten]Luftgekühlte Synchrongeneratoren

[Bearbeiten | Quelltext bearbeiten]Im unteren Leistungsbereich (bis ca. 300 MWel bei cos phi 0,8) geschieht die Kühlung eigenbelüftet durch die beidseitig auf dem Läufer angebrachten Lüfterräder. Die Fremdbelüftung durch externe Lüfter kommt grundsätzlich nur in Spezialfällen vor. Die von der Umgebung angesaugte Luft nimmt beim Durchströmen die Verlustwärme (ca. 3 MW bei einem Wirkungsgrad von ca. 99 % und 300 MW Generatorleistung) auf. Man spricht auch von durchzugsbelüfteter Maschine. Passive Kühlung durch außenliegende Kühlrippen ist bei kleineren Maschinen standardmäßig vorgesehen.

Bei Freiluftaufstellungen findet man öfters die durchzugsbelüftete Ausführung mit einem Luftfilter in der Ansaugung. Die Abführung der Verlustwärme bei Innenaufstellung erfolgt mittels im Generatorgehäuse eingebauten, redundanten Luft/Wasser-Wärmetauschern. Die Verlegung von Kühlwasserrohren im Kraftwerk zum Außenkühl-System ist deutlich einfacher gegenüber notwendigen nicht handhabbaren großen Luftkanälen.

Wasserstoffgekühlte Synchrongeneratoren

[Bearbeiten | Quelltext bearbeiten]Im Leistungsbereich von ca. 300 MWel bis 500 MWel findet man die wasserstoffgekühlten Generatoren. Die spezifische Wärmekapazität von Wasserstoff ist deutlich höher gegenüber Luft, so dass bei höherer Leistungsanforderung die Generatorabmessungen klein gehalten werden können. Man spricht daher von Kühlgas anstatt Kühlluft. Diese Kühlung bedeutet jedoch einen deutlich höheren technischen Aufwand. Das Ständergehäuse ist druckfest (ca. 4 bar) auszuführen und der Explosionsschutz muss angewendet werden. Spezielle Hilfssysteme für z. B. Dichtöl, Wasserstoff etc. sind nötig. Die Läufer-Lüfterräder lassen den Wasserstoff im Innern zirkulieren (Primärkreislauf) und die Verlustwärme wird durch im Ständergehäuse eingebaute Wasserstoff/Wasser-Wärmetauscher zum externen Kühlsystem geführt.

Direkte Kühlungsarten

[Bearbeiten | Quelltext bearbeiten]Wassergekühlte Synchrongeneratoren

[Bearbeiten | Quelltext bearbeiten]Diese Kühlung ist bei den Höchstleistungsgeneratoren (größer 500 MWel) zu finden und besteht aus einer Kombination aus Wasser- und Wasserstoffkühlung. Der Generator ist auch hier wasserstoffgekühlt, jedoch erfolgt vornehmlich nur eine Kühlung der Läuferwicklung. Die Ständerwicklung wird direkt mit demineralisiertem Kühlwasser (Deionat) gekühlt. Eine spezielle Ständerwicklung wird mit Hohl-Roebelstäben und innerer Edelstahl-Auskleidung ausgeführt.

Es gibt auch Ausführungen mit wassergekühlter Läuferwicklung, die wegen ihrer Komplexität nicht weiter genutzt wurde.

Überdruck-luftgekühlte Synchrongeneratoren

[Bearbeiten | Quelltext bearbeiten](direkte Kühlung – Kombination mit Wasser-Kühlung)

Zur Reduzierung der hohen technischen Anforderung und damit verbundenen Kostenersparnis bei wasserstoffgekühlten Generatoren wurde durch Siemens Energy eine weitere Kühlvariante entwickelt. Die Ständerwicklung wird wie bei den Höchst-Leistungsgeneratoren ausgeführt, also direkt gekühlt.

Der Generatorinnenraum wird je nach Leistungsabgabe mit einem regelbaren Luftüberdruck (bis zu 1 bar) betrieben. Durch redundante Luft/Wasser-Wärmetauscher wird die Verlustwärme abgeführt.

In der Vergangenheit wurden auch Prototypen mit supraleitender Läuferwicklung getestet, um die Verluste zu verringern und damit Wicklungskupfer einzusparen.[11][12]

Anwendung

[Bearbeiten | Quelltext bearbeiten]Hauptanwendungen der Synchronmaschinen sind die Drehstromgeneratoren in Kraftwerken. Fast die gesamte konventionelle Produktion elektrischer Energie erfolgt mit Synchrongeneratoren. In Wärmekraftwerken kommen Vollpolmaschinen mit Leistungen bis fast 2000 MVA und Ausgangsspannungen von 21 bis 27 kV zum Einsatz. Im Mülheimer Siemens-Werk wurde der weltweit größte Generator für das finnische Kernkraftwerk Olkiluoto gefertigt. Er hat eine Bemessungsscheinleistung von 1992 MVA bei cos phi 0,9.[13]

Diese Generatoren, mit ihren schnell umlaufenden Turboläufern, werden in Einheit mit den Turbinen Turbosätze genannt. Die langsamlaufenden Schenkelpolmaschinen in Wasserkraftwerken werden Wasserkraft- oder Hydrogeneratoren genannt und liefern bei maximal 25 kV Ständerspannung Leistungen bis zu 1000 MVA. Generatoren kleinerer Leistung von 10 kVA bis 10 MVA kommen in Kleinkraftwerken und Dieselgeneratoren zum Einsatz und sind meist ebenfalls als Schenkelpolmaschine ausgeführt.

Synchrongeneratoren für Windkraftanlagen werden zurzeit mit bis zu 8 MW Leistung gefertigt.[14] Hinzu kommt der Einsatz bei der Versorgung von lokalen Netzen. So findet der Synchrongenerator auch Verwendung bei der Bereitstellung von Elektroenergie zum Betrieb von Schienenfahrzeugen und Schiffsantrieben sowie wohl zukünftig auch von Straßenfahrzeugen. Eine Sonderbauform der Schenkelpolmaschine bildet die Klauenpolmaschine, sie kommt vor allem als Kfz-Lichtmaschine (Generator) zum Einsatz.

Bahnstromgeneratoren

Eine Besonderheit stellen die Generatoren zur Erzeugung von Bahnstrom dar. Wegen der einphasigen Spannung mit angenähert 16,7 Hz sind diese Generatoren als einphasige Wechselstrom-Synchronmaschine ausgeführt. Deren Nennfrequenz lag früher bei einem Drittel von 50 Hz (162/3 Hz) und wurde später aus technischen Gründen auf 16,7 Hz geändert.

Der magnetische Fluss innerhalb dieser Generatoren ist gegenüber dem Fluss in 50-Hz-Maschinen bei gleicher Leistung dreimal so groß. Bahnstromgeneratoren benötigten daher entsprechend größere Querschnitte aus Eisen. Sie sind aus diesem Grunde deutlich größer als vergleichbare 50-Hz-Generatoren. Hinzu kommt ein mit doppelter Netzfrequenz umlaufendes und pulsierendes Drehmoment auf den Antrieb. Diese Pulsation wirkt sich auch auf die Fundamente der Maschine aus; der Generator wird daher auf Federn aufgestellt. Zwischen Antrieb und Generator wird aus dem gleichen Grunde eine elastische Kupplung eingesetzt. Bahnstromgeneratoren werden meist von Elektromotoren aus dem Stromnetz angetrieben (die Kombination heißt Umformer), die Einrichtung heißt Umformerwerk.

Mittlerweile wird der Bahnstrom auch in Umrichterwerken mit Leistungselektronik aus dem Drehstrom-Netz erzeugt.

-

Schenkelpolgeneratoren des Hoover Dam

-

Maschinenhaus des Walchenseekraftwerks; rechts die AEG-Schenkelpol-Generatoren, links Francis-Turbinen

-

Moderner Turbogenerator (gelbe zylindrische Einheit in der Mitte); 800 MW; Maschinenhaus Kraftwerk Schwarze Pumpe

-

Drehstrom-Synchronmotor bei der Montage

-

Französische Lokomotivbaureihe BB 26000 mit Drehstrom-Synchronmotoren

-

Läufer eines elektrisch erregten Ring-Synchrongenerators einer Enercon-Windkraftanlage

Drehstrom-Synchronmotoren großer Leistung dienen als Antrieb für Gebläse, Pumpen und Verdichter sowie teilweise als Bahnantriebe (SNCF BB 26000,[15] TGV, AGV). Mit der Möglichkeit, die Drehzahlregelung über Frequenzumrichter vorzunehmen, verdrängte der Synchronmotor große Gleichstrommaschinen, aber auch Gasturbinen zum Antrieb von Turboverdichtern. Im Bereich kleiner und mittlerer Leistung kommen Motoren mit Permanentmagneten für Hilfs- und Fahrzeugantriebe zur Anwendung.[5] Eine Anwendung im Bereich der Automatisierungstechnik stellt die Kombination von zwei Synchronmaschinen dar. Diese Kombination dient als Sensor und Aktuator zur Übermittlung von Winkelpositionen des Läufers und wird auch als Drehmelder oder als Drehmeldetransformator bezeichnet. Neben Synchronmaschinen werden als Drehmelder auch andere Maschinentypen eingesetzt.

Ein Beispiel für die Verwendung einer kleinen Synchronmaschine außerhalb der Energietechnik stellt der Synchronmotor in der Hammond-Orgel dar.

Wirtschaftliche Aspekte

[Bearbeiten | Quelltext bearbeiten]Die Wirtschaftlichkeit einer Maschine wird unter anderem durch die Anschaffungs- und Betriebskosten sowie den Wirkungsgrad bestimmt. Der Wirkungsgrad der Synchronmaschine (ca. 95…99 % in Abhängigkeit von der Baugröße und der nötigen Erregerleistung) liegt aufgrund der synchronen Strom- und Spannungsphasen generell über dem der Asynchronmaschine. Große Synchronmaschinen wie z. B. der Turbogenerator zählen damit zu den effizientesten Energiewandlern. Wegen der Erregereinrichtung der Synchronmaschine ist der Aufbau der Synchronmaschine komplexer als bei der Asynchronmaschine und damit auch teurer. Der Aufwand für die Steuerelektronik ist ähnlich hoch wie bei der Asynchronmaschine.

Permanentmagneterregte Synchronmaschinen erreichen noch höhere Wirkungsgrade, da ihnen keine Erregerleistung zugeführt werden muss. Bei gleichbleibender Leistung und größerer Leistungsdichte verringert sich die Masse der Maschinen oder verringert sich die Baugröße. Generatoren dieser Bauart erreichen in Windkraftanlagen einen Wirkungsgrad von über 98 % und liegen damit über dem Wirkungsgrad von Maschinen gleicher Größe mit elektrischer Erregung. Permanentmagneterregung kommt nur bei Maschinen kleiner bis mittlerer Baugröße zum Einsatz. Die Kosten für die Magnete fallen bei größeren Maschinen immer mehr ins Gewicht, so dass die Wirtschaftlichkeit gegenüber Maschinen mit elektromagnetischer Erregung nicht mehr gegeben ist. Die komplizierte Montage der Magnete stellt außerdem einen großen Nachteil dar.[16][17][18] Die mit Stand 2023 größten permanentmagneterregten Synchronmaschinen werden in Windkraftanlagen eingesetzt und erreichen eine Nennleistung von bis zu 6 MW in On-Shore Anlagen[19] und bis zu 18 MW in Off-Shore Anlagen.[20]

Hersteller

[Bearbeiten | Quelltext bearbeiten]Die folgenden Hersteller sind eine Auswahl mit einigen ihrer Produkte im Bereich der Synchronmaschinen:

- ABB – Asea Brown Boveri

- AEM – Anhaltisches Elektromotorenwerk Dessau – Synchrongeneratoren und -motoren

- Brush

- General Electric Power

- Leroy-Somer – Antriebstechnik und Generatoren

- Lloyd Dynamowerke – Synchrongeneratoren und -motoren, Hochspannungs-Synchrongeneratoren und -motoren, Schiffsantriebe

- Loher – Permanenterregte Synchronmotoren und -generatoren

- KSB SE/REEL – Synchron-Reluktanzmotoren ohne Dauermagneten

- Schorch Werke, Mönchengladbach (ATB AG) – Antriebstechnik und Hochspannungs-Synchronmotoren

- Siemens Energy – Synchrongeneratoren und -motoren, Bahn-Motoren, permanenterregte Servomotoren

- VA Tech Elin EBG – Synchrongeneratoren und -motoren, Synchron-Bahnmotoren

- VEM Gruppe – Synchrongeneratoren, Hochspannungs-Synchronmotoren, Schiffsantriebe

Vor- und Nachteile

[Bearbeiten | Quelltext bearbeiten]Vorteile:

- sehr hoher Wirkungsgrad

- geringes Massenträgheitsmoment

- wartungsarm (wenn Erregung ohne Schleifringe)

- Drehzahl von Belastung unabhängig

- Relativ großer Luftspalt möglich

- regelfähige Blindleistungserzeugung (bei Erregerstromzuführung)

- für Phasenschieberbetrieb geeignet (reine Blindleistungserzeugung)

Nachteile:

- stets Erregerleistung notwendig, wenn nicht permanenterregt bzw. teures Material für Permanentmagnete

- hoher Regelaufwand (moderne Elektronik)

- kein Selbstanlauf (ohne größere Dämpfung)

Betriebsarten

[Bearbeiten | Quelltext bearbeiten]Generatorbetrieb

[Bearbeiten | Quelltext bearbeiten]

Damit die Synchronmaschine als elektrischer Generator, also als Drehstrom-Synchrongenerator, arbeiten kann, ist ein Erregerfeld im Läuferkreis notwendig (Innenpolmaschine). Das heißt, durch eine gleichstromerregte Läuferwicklung (Rotor(Erreger)wicklung) oder einen Permanentmagneten muss ein magnetisches Feld (Erregerfeld) erzeugt werden, das in den Strängen der Ständerwicklung eine Ständerspannung induziert. Die Stränge der Ständerwicklung sind zum Stern verkettet. Man erhält an den Generatorklemmen (L1, L2, L3) eine Dreiphasenwechselspannung, also drei um 120° phasenverschobene Wechselspannungen. Die Ständerstrangspannung (auch Klemmenspannung genannt) lässt sich mit Kenntnis der synchronen Reaktanz , dem Ständerstrom und der Polradspannung wie folgt berechnen:

Bei der Verwendung einer Erregerwicklung muss zur Erzeugung des Erregerfeldes Erregerleistung zugeführt werden. Dazu gibt es verschiedene Erregersysteme, beispielsweise die statische Erregereinrichtung oder die bürstenlose Erregereinrichtung. Um bei plötzlichem Lastabwurf Schäden am Generator zu vermeiden, ist bei größeren Maschinen eine eigene Entregungsschaltung vorgesehen.

Die Drehzahl der Antriebsmaschine gibt durch direkte mechanische Kupplung die Drehzahl des Generators vor und damit die Polpaarzahl. Ist die Drehzahl 3000/min, ist der Generator zweipolig (Polpaarzahl 1), um mit 50 Hz Netzfrequenz zu korrespondieren; bei 1500/min ist der Generator vierpolig (Polpaarzahl 2). Bei höher drehenden Antriebsmaschinen wird ein sogenanntes Lastgetriebe zwischen Antriebsmaschine und Generator vorgesehen.

Die zugeführte mechanische und die abgegebene elektrische Wirkleistung wird wie folgt berechnet:

- , mit der Kreisfrequenz (f entspricht Drehzahl ) und dem durch die Antriebsmaschine zugeführten Drehmoment

- , mit der Strangspannung , dem Strangstrom und dem Leistungsfaktor

Diese Gleichung ist gültig für stern- sowie dreieckgeschaltete Maschinen. Wenn bezogene, nicht absolute Werte für die Berechnung verwendet werden, muss die 3 entfernt werden.

Werden die Verluste vernachlässigt, gilt . Beim realen Generator treten jedoch Hysterese- und Stromwärmeverluste sowie Reibungsverluste auf. Dividiert man die abgeführte elektrische Leistung durch die zugeführte mechanische Leistung, erhält man den Wirkungsgrad der Maschine, der immer kleiner als 1 ist, also unter 100 % liegt.

Die Flussverkettung bildet den Zusammenhang zwischen Rotordrehzahl und induzierter Polradspannung .

Die Flussverkettung kann im Leerlaufversuch ermittelt werden. Dazu treibt man die Maschine mit einer bekannten Winkelgeschwindigkeit an und misst die Spannung über einer der Phasen zum Neutralleiter (im vereinfachten einphasigen Ersatzschaltbild entspricht dies der Spannung ). Wird eine zwölfpolige () Maschine mit angetrieben und eine Leiter-Sternpunkt-Spannung von gemessen, ergibt sich eine Flussverkettung von .

Zusammenfassung der Wirkungsweise:

- Generator befindet sich mit Bemessungsdrehzahl im Leerlauf.

- Die Netzzuschaltung des Generators findet statt, wenn alle Synchronisationsbedingungen hergestellt sind.

- Die Antriebsmaschine führt mechanische Leistung (Erhöhung des Drehmoments) zu (z. B. Brennstofferhöhung bei Gasturbinen)

- Da das Netz die Frequenz und damit die Drehzahl vorgibt, erzeugt der Generator elektrische Energie; es fließt ein Dreiphasenwechselstrom (Ständerstrom ).

- Der Ständerstrom verursacht eine Differenzspannung an der synchronen Reaktanz (induktiver Blindwiderstand der Ständerwicklung; ohmscher Widerstand vernachlässigt).

- Durch den Spannungsabfall an bildet sich ein vom Ständerstrom abhängiger Polradwinkel aus, der im Generatorbetrieb immer positiv in Drehrichtung ist.

- Infolgedessen verschiebt sich die Polradspannung zur festen Netzspannung (gegenüber dem Leerlauf) mit dem Winkel des Polrades in Drehrichtung.

- Bei konstanten Momenten bilden sich ein Gleichgewicht und ein konstanter Polradwinkel aus und die synchrone Drehzahl bleibt erhalten; schwankende Belastungen im Netz können dieses Gleichgewicht stören.

Die Ständerspannung ist lastabhängig. Bei konstantem Erregerstrom und konstanter Drehzahl ergeben sich verschiedene Kennlinienverläufe für kapazitive, induktive und ohmsche Lasten. Mit kapazitiver Last ergibt sich eine Spannungsüberhöhung, für ohmsche Last ergibt sich ein schwacher Abfall und für induktive Last ein starker Abfall der Ständerspannung. Um die Ständerspannung konstant zu halten, muss also der Erregerstrom entsprechend der Last geregelt werden. Die Regulierkennlinie stellt dar, wie der Erregerstrom entsprechend den verschiedenen Lasten geregelt werden muss: induktive Last bedarf einer starken Erhöhung des Erregerstroms, ohmsche Last einer schwachen. Um der starken Erhöhung der Ständerspannung bei kapazitiver Last entgegenzuwirken, muss der Erregerstrom stark gesenkt werden.[3] Bei Generatoren in Großkraftwerken wird der Erregerstrom konstant gehalten. Hier erfolgt die Spannungsregelung mittels Stufenschalter der nachgeschalteten Maschinentransformatoren.

-

Ständerspannung bei konstanter Drehzahl und konstantem Erregerstrom

-

Regulierkennlinie im Inselbetrieb für konstante Klemmenspannung

Motorbetrieb

[Bearbeiten | Quelltext bearbeiten]Für den Motorbetrieb ist wie beim Generatorbetrieb auch eine erregte Läuferwicklung (Erregerwicklung) oder ein Permanentmagnet notwendig, um ein Erregerfeld zu erzeugen. Außerdem muss über die Ständerwicklungen elektrische Energie zugeführt werden, damit der Drehstrom-Synchronmotor ein Drehmoment an der Welle abgeben kann. Die aufgenommene elektrische Leistung berechnet sich wie folgt:

- , mit dem Verkettungsfaktor , der Ständerspannung , dem Ständerstrom und dem Leistungsfaktor

Die abgegebene mechanische Leistung entspricht der aufgenommenen elektrischen Leistung, abzüglich des Verlustleistungsanteils , welcher aus Kupfer- und Eisenverlusten sowie aus Reibungsverlusten besteht.

- , mit der Kreisfrequenz (Drehzahl in Umdrehungen pro Sekunde) und dem durch die Arbeitsmaschine abgeforderten Drehmoment

Das Verhältnis von abgegebener mechanischer Leistung zu aufgenommener elektrischer Leistung drückt den Wirkungsgrad der Maschine aus.

Das vereinfachte Ersatzschaltbild der Synchronmaschine ist im Abschnitt Generatorbetrieb zu finden. Im Artikel Drehstrommaschine ist das Antriebsprinzip durch ein Drehfeld beschrieben, welches sowohl für Synchron-, als auch Asynchronmotoren gilt.

Zusammenfassung der Wirkungsweise:

- Die Synchronmaschine befindet sich im Leerlauf am starren Netz.

- Es erfolgt eine Belastung an der Motorwelle durch eine Arbeitsmaschine.

- Der Motor würde seine Drehzahl verringern, doch nimmt der Motor nun elektrische Leistung auf und der Ständerstrom steigt an.

- Es wirkt nun ein Motormoment, das dem Lastmoment entgegenwirkt.

- Der Ständerstrom verursacht eine Differenzspannung an der synchronen Reaktanz (induktiver Blindwiderstand der Ständerwicklung; ohmscher Widerstand vernachlässigt).

- Durch den Spannungsabfall an bildet sich ein vom Ständerstrom abhängiger Polradwinkel aus, der im Motorbetrieb entgegen der Drehrichtung wirkt.

- Infolgedessen verschiebt sich die Polradspannung zur festen Netzspannung (gegenüber dem Leerlauf → Leerlaufzeigerbild siehe Generatorbetrieb) mit dem Winkel des Polrades entgegen der Drehrichtung.

- Der Motor läuft mit synchroner Drehzahl weiter; es entsteht kein Schlupf wie beim Asynchronmotor.

Synchronmotoren mit geringer Dämpfung laufen nicht allein an. Der Läufer eines Synchronmotors besitzt in der Regel ein zu großes Massenträgheitsmoment, um dem Drehfeld aus dem Stillstand zu folgen. Deshalb muss die Motordrehzahl unbelastet in die Nähe der Drehfelddrehzahl gebracht werden. Dann wird die Erregung zugeschaltet und der Läufer des Motors wird in den synchronen Lauf gezogen. Danach kann der Motor belastet werden. Für den Anlauf stehen verschiedene Verfahren zur Verfügung:

- Anwurfmotor

- Ein angekuppelter Anwurfmotor (auch Anlaufmotor) bringt die Drehzahl des Synchronmotors in die Nähe der Drehfelddrehzahl. Nach erfolgter Synchronisation wird der Anwurfmotor abgekuppelt.

- Asynchron-Anlauf durch zusätzlichen Dämpferkäfig im Läuferkreis

- Durch den Dämpferkäfig kann der Synchronmotor nach dem Prinzip der Asynchronmaschine anlaufen. Erreicht die Motordrehzahl nach Zuschalten der Erregung die Drehfelddrehzahl, verliert der Dämpferkäfig seine Wirkung als Anlaufkäfig und der Motor läuft als Synchronmaschine weiter. Beim Hochlauf ist die Erregerwicklung zumeist über einen Widerstand kurzgeschlossen, um die Induktion hoher Spannungen zu vermeiden und um das Hochlaufmoment zu erhöhen.

- Frequenzanlauf

- Die Frequenz der Speisespannung wird von Null bis zur Bemessungsfrequenz oder der daraus resultierenden Bemessungsdrehfelddrehzahl kontinuierlich gesteigert. Ein veraltetes Verfahren dazu stellt die Frequenzwandlung mittels vorgeschalteten Asynchrongenerator dar. Die Frequenz der abgegebenen Spannung des Generators wird über die zugeführte Drehzahl oder seinen Schlupf gesteigert. Heute werden leistungselektronische Umrichter zum Frequenzanlauf genutzt. Mit diesem Verfahren ist auch ein Lastanlauf möglich.[6]

Phasenschieberbetrieb

[Bearbeiten | Quelltext bearbeiten]

Als Phasenschieberbetrieb wird eine Betriebsart der ans Netz synchronisierten Synchronmaschine bezeichnet, bei der fast ausschließlich Blindleistung aus dem Netz bezogen oder in das Netz abgegeben wird. Die Synchronmaschine wird dabei im mechanischen Leerlauf betrieben, die dabei trotzdem aufgenommene, vergleichsweise geringe Wirkleistung dient dazu, die Verluste wie thermische Verluste in den elektrischen Wicklungen oder Verluste infolge der mechanischen Reibung in den Lagern abzudecken.

Durch Erhöhen oder Absenken des Erregerstroms wird die Höhe der ans Netz abgegebenen oder aus dem Netz aufgenommenen Blindleistung beeinflusst. Bei Übererregung wird kapazitive Blindleistung aufgenommen (Verhalten wie Kondensator) und untererregt nimmt die Synchronmaschine induktive Blindleistung auf (Verhalten wie Spule). Die Abgabe induktiver Blindleistung entspricht einer Aufnahme von kapazitiver Blindleistung und umgekehrt, gemäß der Bezeichnung der Blindleistungs-Flussrichtung. Die Synchronmaschine als Phasenschieber dient primär der Lastflusssteuerung in vermaschten Stromnetzen und sekundär der Blindleistungskompensation.

In der Regel wird eine Synchronmaschine im Phasenschieberbetrieb übererregt betrieben, da Energienetze meist mehr durch induktive als durch kapazitive Verbraucher belastet werden. Energienetze nehmen kapazitiven Charakter durch Leitungskapazitäten an, wenn nur wenige Verbraucher am Netz sind. In diesem Fall wird die Synchronmaschine im Phasenschieberbetrieb untererregt betrieben.

Es wird unterschieden zwischen Maschinen, welche ausschließlich und bauartbedingt nur der Phasenschiebung dienen, den sogenannten Phasenschiebern, und den Synchrongeneratoren im Phasenschieberbetrieb. Die Funktionsprinzipien sind in beiden Fällen identisch, lediglich Aufbau und Gestaltung der Maschine unterscheiden sich.

Phasenschieber sind speziell nur auf diese Funktion ausgelegte Synchronmotoren und besitzen als wesentliches Merkmal keine nach außen geführte mechanische Welle. Sie dienen ausschließlich, in Abhängigkeit von der Erregung, der Bereitstellung von induktiver oder kapazitiver Blindleistung im Versorgungsnetz.

Synchrongeneratoren im Phasenschieberbetrieb sind hingegen herkömmliche Synchronmaschinen und befinden sich beispielsweise in Kraftwerken, die zeitweise und nach Bedarf als Phasenschieber betrieben werden. Beispielsweise laufen Synchronmaschinen in Pumpspeicherkraftwerken, die sich nicht im Pump- oder Generatorbetrieb befinden, im Leerlauf und können so im Phasenschieberbetrieb verwendet werden. Bei Gasturbinenkraftwerken wird der Generator im Phasenschieberbetrieb mittels mechanischer Kupplung von der Gasturbine getrennt, um zusätzliche Wirkleistungsverluste, verursacht durch Kompression in der Gasturbine, zu verhindern.

V-Kurve

[Bearbeiten | Quelltext bearbeiten]

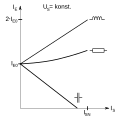

Betreibt man eine Synchronmaschine mit konstanter Netzspannung im Phasenschieberbetrieb, so lassen sich die nach ihrer Kurvenform benannten V-Kurven aufnehmen. Ändert man bei verschiedenen konstanten Wirkleistungen den Erregerstrom und über- oder untererregt man damit die Synchronmaschine und trägt man dann die sich ergebenen Ständerströme auf, so erhält man die charakteristischen V-Kurven. Die mit Wirkstrom belastete Synchronmaschine kann zusätzlich so viel aus der Über- oder Untererregung folgenden Blindstrom übernehmen, bis der Bemessungsstrom erreicht ist.

Im Bild sind fünf Kurven mit den Minima P0 bis zu P4 zu sehen, die sich bei verschiedenen Wirk- zu Bemessungsleistungsverhältnissen PS/PN ergeben. In den Minima der Kurven wird nur Wirkleistung umgesetzt, links und rechts davon zusätzlich Blindleistung. Bei der Kurve mit dem Minimum P0 handelt es sich um reinen Phasenschieberbetrieb, dabei wird keine Wirkleistung umgesetzt.

Beim Erreichen der Stabilitätsgrenze fällt die Maschine im Motorbetrieb außer Tritt oder geht im Generatorbetrieb durch.

Stromortskurve

[Bearbeiten | Quelltext bearbeiten]

Mit der Stromortskurve lässt sich das Betriebsverhalten von Synchronmaschinen darstellen. Es lassen sich Aussagen zur Betriebsart, dem Erregergrad und der Betriebsstabilität einer Synchronmaschine treffen. Aus dem vereinfachten Ersatzschaltbild (RS=0; siehe Generatorbetrieb) folgt die Formel für die Ständerspannung:

Daraus lässt sich der Ständerstrom ableiten:

In der Ortskurve liegt der Zeiger der Ständerspannung in der reellen Achse (Re). Um die Spitze des Zeigers ergibt sich ein Kreis mit dem Radius von . Dieser Radius ist wegen variabel, so dass sich eine konzentrische Schar von Stromortskurven für die Synchronmaschine ergibt. Bei ergibt sich ein Erregergrad von . Der sich ergebene Kreis geht durch den Ursprung des Im-Re-Koordinatensystems.

Charakteristische Punkte und Bereiche:

- : Ortskurve wird zu einem Punkt

- : untererregter Betrieb

- sowie : übererregter Betrieb

- : Phasenschieberbetrieb

- : stabiler Generatorbetrieb

- : stabiler Motorbetrieb

Feldwelle im Luftspalt

[Bearbeiten | Quelltext bearbeiten]

Um das Funktionsprinzip einer Synchronmaschine besser verstehen zu können, sollte man die Feldwelle im Luftspalt betrachten. Das nebenstehende Bild zeigt eine zweipolige Synchronmaschine (2 Magnete, ein Nordpol, ein Südpol) mit einer dreiphasigen Einlochwicklung (6 Stränge, 6 Nuten). Die Maschine befindet sich im Leerlauf.

Die x-Achse (0° bis 360°) verläuft im Luftspalt und steht für den Rotorumfang (der hier, um sich nicht auf einen bestimmten Radius festlegen zu müssen, in Graden angegeben wird). Die y-Achse zeigt nach oben und gibt den Wert für die magnetische Flussdichte in Tesla (T) in Abhängigkeit von und an. Die z-Achse beschreibt den Drehwinkel von 0° (entspricht im Bild R1) bis 180° (entspricht im Bild R31), also einer halben Umdrehung.

Deutlich zu sehen ist die Wirkung der beiden Magnete, die zunächst ein etwa trapezförmiges Feld von 10° bis 170° beziehungsweise von 190° bis 350° erzeugen. Die mittlere Breite dieses Trapezes (etwa 140°) entspricht in etwa der Breite des Magneten. Dieses Trapez ist unabhängig von dem Drehwinkel (z-Achse) immer vorhanden.

Die schrägen „Rillen“ werden von den Nuten erzeugt: Dort, wo die Nut gerade ist, ist der Luftspalt größer und stellt für den magnetischen Fluss einen größeren Widerstand dar, die Flussdichte ist an dieser Stelle geringer. Da sich die Nuten am Magneten vorbeidrehen, erscheint die Rille im Diagramm schräg. Verfolgt man eine Rille von bis , wird man feststellen, dass sie auch auf der x-Achse genau 180° durchläuft.

Um nun ein Drehmoment zu erzeugen, muss in den Nuten, die genau unter den Magneten sind, ein Strom fließen. Nach dem Prinzip der Lorentz-Kraft

wird dann das Moment erzeugt.

Um das maximale Moment zu erzeugen (das gleichzeitig das Kippmoment ist), muss der in der Regel sinusförmige Strombelag in Phase mit der Feldwelle sein.[21][22]

Geltende DIN-Normen und DIN VDE-Vorschriften

[Bearbeiten | Quelltext bearbeiten]- DIN VDE 0530 Teil 1 bis 18 oder entsprechende Teile der DIN EN 60 034 oder IEC 34

- DIN ISO 1940-1 – Anforderungen an die Auswuchtgüte starrer Rotoren; Bestimmung der zulässigen Restunwucht

- DIN ISO 7919-… – Mechanische Schwingungen von Maschinen mit Ausnahme von Kolbenmaschinen – Messung und Bewertung von Wellenschwingungen

- DIN ISO 8821-… – Mechanische Schwingungen Vereinbarung über die Passfeder – Art beim Auswuchten von Wellen und Verbundteilen

- DIN ISO 10816-… – Mechanische Schwingungen – Bewertung von Schwingungen von Maschinen durch Messungen an nicht-rotierenden Teilen

für ex-geschützte Bereiche kommen gesonderte Normen hinzu:

- DIN VDE 0165 – Errichten elektrischer Anlagen in explosionsgefährdeten Bereichen

- DIN VDE 0166 – Errichten elektrischer Anlagen in durch explosionsgefährliche Stoffe gefährdeten Bereiche

- DIN EN 50014 – Elektrische Betriebsmittel für explosionsgefährdete Bereiche; Allgemeine Bestimmungen

- DIN EN 50016 – Elektrische Betriebsmittel für explosionsgefährdete Bereiche; Überdruck-Kapselung „p“

- DIN EN 50019 – Elektrische Betriebsmittel für explosionsgefährdete Bereiche; Erhöhte Sicherheit „e“[23]

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Begriffsfestlegung gem. Internationales Elektrotechnisches Wörterbuch – IEV 411-31-08

- ↑ Rolf Fischer: Elektrische Maschinen. 14. Auflage. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41754-0, S. 291 ff. (aktualisierte und erweiterte Auflage).

- ↑ a b Rolf Fischer: Elektrische Maschinen. 14. Auflage. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41754-0, S. 313 ff. (aktualisierte und erweiterte Auflage).

- ↑ Rolf Fischer: Elektrische Maschinen. 14. Auflage. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41754-0, S. 324 ff. (aktualisierte und erweiterte Auflage).

- ↑ a b c Rolf Fischer: Elektrische Maschinen. 14. Auflage. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41754-0, S. 287 ff. (aktualisierte und erweiterte Auflage).

- ↑ a b Germar Müller, Bernd Ponick: Grundlagen elektrischer Maschinen. 9. Auflage. Wiley-VCH, Berlin 2006, ISBN 3-527-40524-0, S. 485 ff. (völlig neu bearbeitete Auflage).

- ↑ a b Germar Müller, Karl Vogt, Bernd Ponick: Berechnung elektrischer Maschinen. Elektrische Maschinen. 6. Auflage. Band 2. Wiley-VCH, 2007, ISBN 3-527-40525-9, S. 170–172 (völlig neu bearbeitete Auflage).

- ↑ Hacker - Q80-11 PSD - RC-Modellbau Shop. Abgerufen am 23. Juni 2024.

- ↑ Außenläufer smart Regler. Abgerufen am 23. Juni 2024 (deutsch).

- ↑ Germar Müller, Bernd Ponick: Grundlagen elektrischer Maschinen. 9. Auflage. Wiley-VCH, Berlin 2006, ISBN 3-527-40524-0, S. 583 (völlig neu bearbeitete Auflage).

- ↑ Prof. Dr.-Ing. Manfred Lindmayer, Dipl.-Ing. Jörn Grundmann, TU Braunschweig, Deutschland (Hrsg.): Hochtemperatur-Supraleiter in Betriebsmitteln der elektrischen Energietechnik – Stand der Forschung. S. 1–12 (PDF 0,5 MB).

- ↑ SGen-2000P generator series | 370–560 MVA. Abgerufen am 6. November 2021 (englisch).

- ↑ Robert Gerlings: Abschied von 900 Tonnen. Siemens liefert größten Generator der Welt aus. Hrsg.: WAZ. 22. September 2008 (HTML [abgerufen am 3. Januar 2011]).

- ↑ Lösungen für die Windenergie. VEM Sachsenwerk GmbH, 2014, abgerufen am 17. Februar 2017.

- ↑ Thomas Estler: Loks der französischen Staatsbahn SNCF. 1. Auflage. Transpress, Stuttgart 2014, ISBN 978-3-613-71480-9, S. 61.

- ↑ Henning Wallentowitz, Arndt Freialdenhoven, Ingo Olschewski: Strategien zur Elektrifizierung des Antriebsstranges. 2. Auflage. Vieweg+Teubner Verlag, 2009, ISBN 3-8348-0847-4, S. 81.

- ↑ Erich Hau: Windkraftanlagen. 4. Auflage. Springer-Verlag, 2008, ISBN 3-540-72150-9, S. 356, 362.

- ↑ Germar Müller, Bernd Ponick: Grundlagen elektrischer Maschinen. 9. Auflage. Wiley-VCH, Berlin 2006, ISBN 3-527-40524-0, S. 580 (völlig neu bearbeitete Auflage).

- ↑ ENERCON stellt neues Topmodell E-175 EP5 vor. Abgerufen am 10. Mai 2023.

- ↑ H260-18.0MW--CSSC Haizhuang Windpower. Abgerufen am 3. Juli 2023.

- ↑ Rolf Fischer: Elektrische Maschinen. 14. Auflage. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41754-0, S. 297 (aktualisierte und erweiterte Auflage).

- ↑ Germar Müller, Karl Vogt, Bernd Ponick: Berechnung elektrischer Maschinen. Elektrische Maschinen. 6. Auflage. Band 2. Wiley-VCH, 2007, ISBN 3-527-40525-9, S. 195 ff. (völlig neu bearbeitete Auflage).

- ↑ Hrsg. v. Komitee 311: Drehende elektrische Maschinen: Erläuterungen zu DIN EN 60034 (VDE 0530), Band 10, 7. Auflage. VDE Verlag, 2004, ISBN 3-8007-2848-6.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Peter-Klaus Budig: Stromrichtergespeiste Synchronmaschine. Theorie und Anwendungen. VDE-Verlag, Berlin 2003, ISBN 3-8007-2518-5.

- AEG-Telefunken (Hrsg.): Synchronmaschinen, Handbuch 12, Berlin 1970, ISBN 3-87087-009-5.